Пильные полотна серии MKW-12

Cat:Насадки из цементированного карбида для деревообработки

Повысьте свой опыт работы с деревом с помощью наших пильных полотен серии MKW-12, тщательно разработанных для удовлет...

Смотрите подробности

При работе с концевые фрезы для твердого фрезерования и конические режущие инструменты Понимание тонкостей выбора скорости и подачи необходимо для повышения эффективности, обеспечения долговечности инструмента и достижения высококачественной отделки поверхности.

Понимание концевых фрез для твердого фрезерования

Концевые фрезы для твердого фрезерования предназначены для точной обработки закаленных материалов. Эти инструменты характеризуются прочной конструкцией и специальной геометрией, что позволяет им выдерживать суровые условия резки твердых материалов. Свойства материала, такие как твердость и ударная вязкость, существенно влияют на режущую способность этих инструментов.

При выборе скорости вращения шпинделя для концевых фрез для твердого фрезерования крайне важно учитывать обрабатываемый материал. Как правило, более твердые материалы требуют более низких скоростей, чтобы предотвратить чрезмерный износ режущей кромки. Более низкая скорость обеспечивает лучший отвод тепла и снижает риск деформации или поломки инструмента. И наоборот, при обработке более мягких материалов можно использовать более высокие скорости для повышения производительности.

Роль конических режущих инструментов

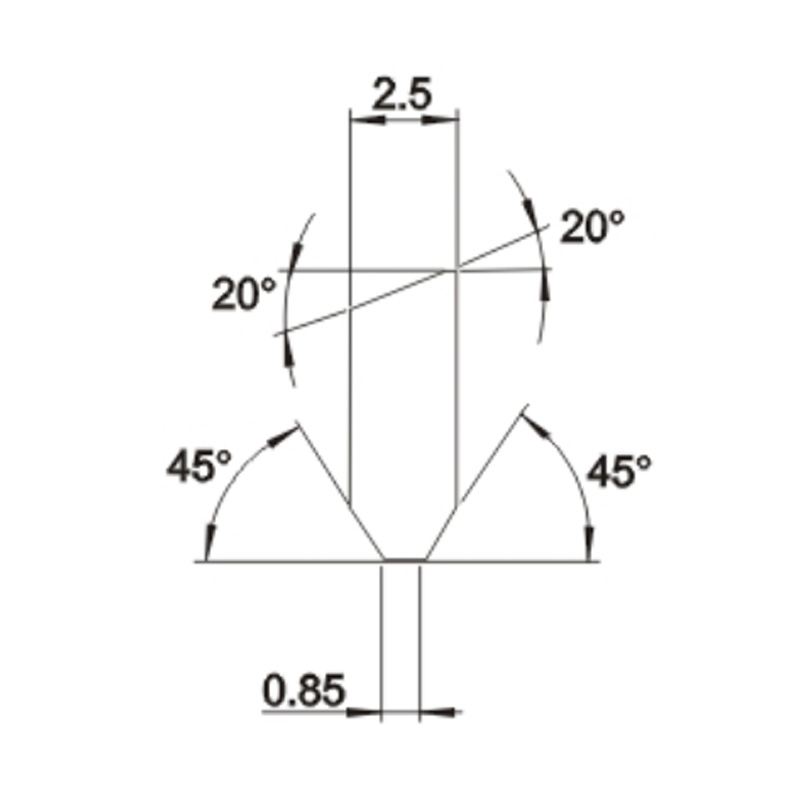

Конические режущие инструменты с их конической геометрией предлагают уникальные преимущества в конкретных применениях обработки, таких как контурная обработка и создание сложных профилей. Эти инструменты обеспечивают эффективную резку с меньшими радиальными силами, что делает их пригодными для обработки различных материалов, включая композиты и твердые сплавы.

При использовании конических режущих инструментов скорость шпинделя необходимо выбирать в зависимости от угла конуса и свойств материала. Более крутой угол часто требует более низких скоростей, чтобы сохранить контроль и предотвратить заедание инструмента. И наоборот, меньший угол может позволить увеличить скорость, поскольку режущая кромка мягче взаимодействует с материалом. Понимание этих нюансов жизненно важно для оптимизации производительности.

Ключевые факторы при выборе скорости

1. Свойства материала. Твердость, ударная вязкость и теплопроводность обрабатываемого материала имеют первостепенное значение. Более твердые материалы обычно требуют более низких скоростей, чтобы продлить срок службы инструмента и сохранить эффективность резки.

2. Геометрия инструмента. Конструкция концевой фрезы или режущего инструмента влияет на то, насколько эффективно он может прорезать материал. Например, для инструмента большого диаметра могут потребоваться более низкие скорости из-за увеличенных сил резания, тогда как инструменты меньшего размера часто могут работать на более высоких скоростях.

3. Управление теплом. Поддержание подходящей температуры во время процесса резки имеет решающее значение. Чрезмерное нагревание может привести к износу и разрушению инструмента. Использование охлаждающих жидкостей или смазочных материалов может помочь контролировать нагрев, обеспечивая более высокие скорости без ущерба для целостности инструмента.

4. Требования к качеству поверхности. Желаемое качество поверхности играет важную роль при выборе скорости и подачи. Более высокие скорости часто обеспечивают лучшее качество поверхности, но это должно быть сбалансировано с возможностями инструмента и обрабатываемым материалом.

Выбор скорости подачи

Скорость подачи — еще один критический параметр, влияющий на процесс резания. Оно определяется как расстояние, на которое режущий инструмент продвигается за один оборот. При выборе скорости подачи для твердосплавных концевых фрез и конических режущих инструментов учитывайте следующее:

1. Диаметр инструмента. Инструменты большего диаметра обычно требуют более высоких скоростей подачи для поддержания эффективной скорости съема материала. Однако скорость подачи не должна превышать возможности инструмента, чтобы предотвратить чрезмерный износ или поломку.

2. Глубина резания. Глубина резания влияет на скорость подачи. Меньшая глубина может обеспечить более высокие скорости подачи, в то время как более глубокие резы могут потребовать более медленных подач для управления силами резания и снижения риска поломки инструмента.

3. Условия резания. В зависимости от условий резания может потребоваться корректировка скорости подачи. Если инструмент начинает дребезжать или вибрировать, снижение скорости подачи может помочь стабилизировать процесс резания.

4. Возможности станка. Следует также учитывать возможности обрабатывающего центра или фрезерного станка. Каждая машина имеет свои ограничения относительно скорости подачи и ускорения, которые необходимо соблюдать для достижения хорошей производительности.

В заключение следует отметить, что выбор частоты вращения шпинделя и подач для твердосплавных концевых фрез и конических режущих инструментов представляет собой многогранный процесс, требующий тщательного учета различных факторов. Понимая свойства материала, геометрию инструмента, управление теплом, требования к качеству поверхности и возможности станков, производители могут оптимизировать процессы обработки. Продуманный подход к выбору скорости и подачи не только повышает производительность, но и обеспечивает долговечность режущего инструмента и качество готовой продукции. Посредством непрерывных экспериментов и корректировок машинисты могут совершенствовать свои стратегии для достижения идеально возможных результатов в своей работе.

Повысьте свой опыт работы с деревом с помощью наших пильных полотен серии MKW-12, тщательно разработанных для удовлет...

Смотрите подробности

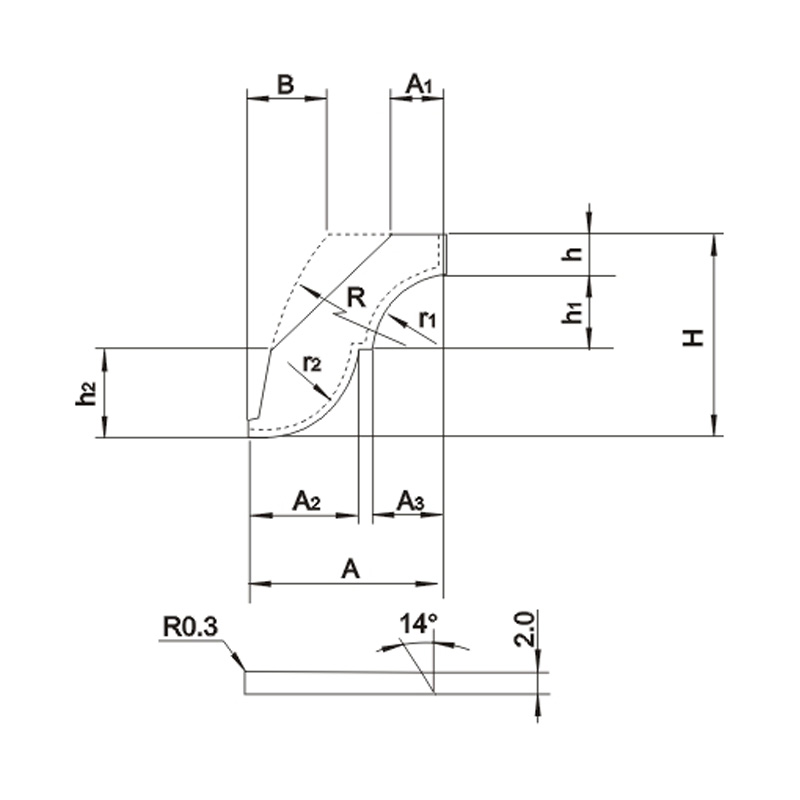

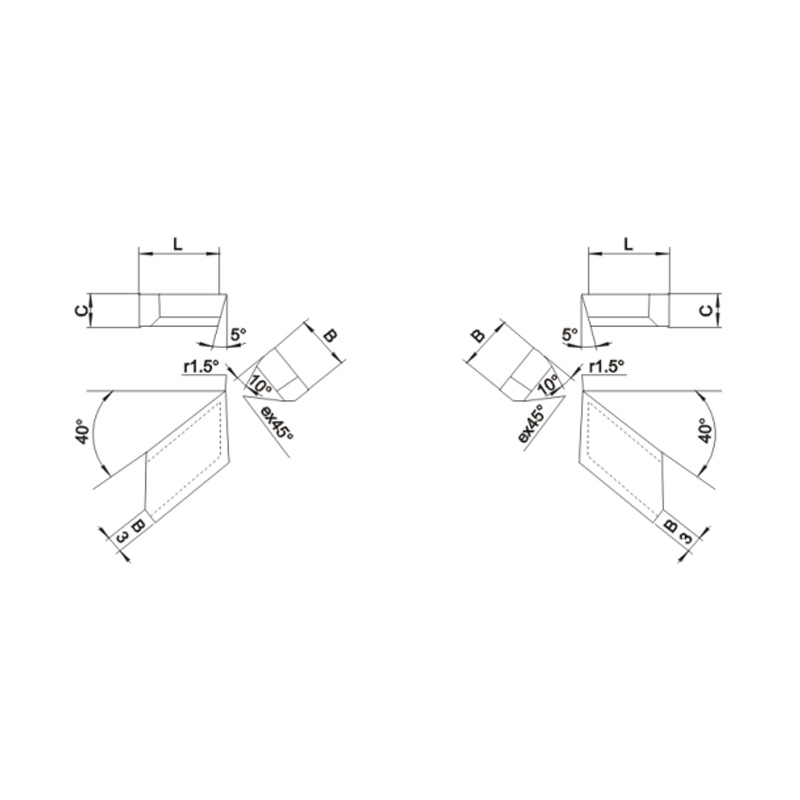

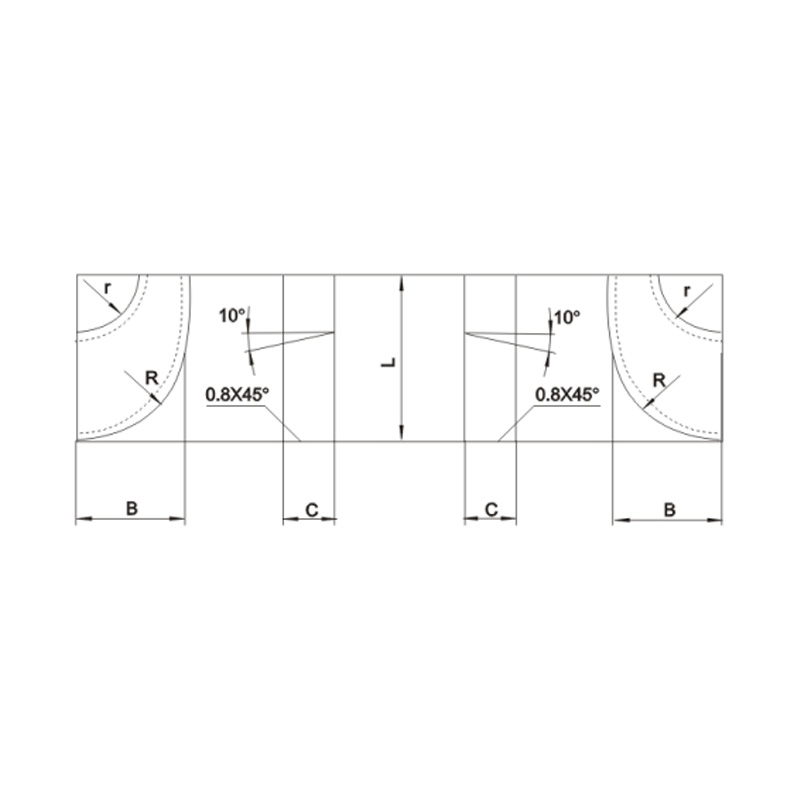

Добро пожаловать на нашу витрину продукции, где представлено лезвие для резки двустороннего профиля кромки дверной па...

Смотрите подробности

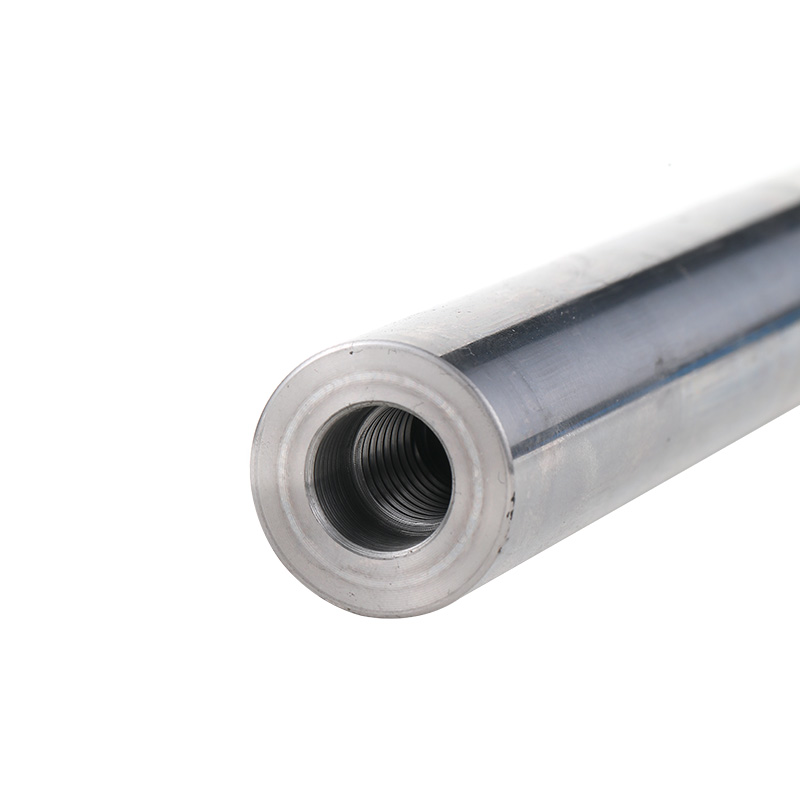

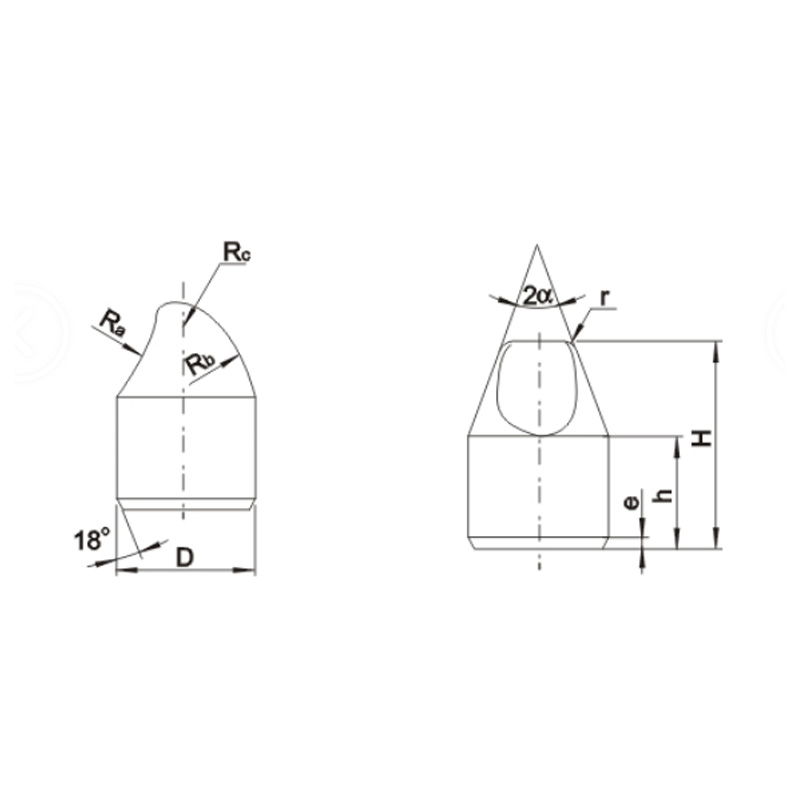

Добро пожаловать на нашу страницу продукции, на которой представлены токарный инструмент для профилирования типа B1, ...

Смотрите подробности

Добро пожаловать на нашу страницу продукции, где представлен токарный инструмент для формирования выпуклой круглой ду...

Смотрите подробности

Твердосплавные пластины типа DS (полукруглый зуб типа S) — это прецизионные режущие инструменты, разработанные для ид...

Смотрите подробности

Связаться с нами